Comparer l’entretien d’un camion poids lourd à celui d’une voiture, c’est comme comparer la gestion d’un aéroport à celle d’un garage privé. La différence ne réside pas seulement dans la taille des pièces ou la quantité d’huile. C’est toute la philosophie, les enjeux économiques et la complexité technologique qui divergent radicalement. L’un est un outil de travail dont chaque minute d’arrêt représente une perte sèche, l’autre un moyen de transport personnel.

Ce décalage fondamental transforme chaque intervention de maintenance. Il ne s’agit plus de simplement réparer une panne, mais d’orchestrer la disponibilité d’un actif stratégique. La thèse centrale est simple : l’entretien d’un poids lourd est une discipline à part entière, régie par une logique de rentabilité, une architecture systémique complexe et un cadre réglementaire strict qui n’ont que peu d’équivalents dans le monde de l’automobile.

Les 3 piliers de la maintenance poids lourd

- Logique économique : La maintenance vise la rentabilité et la continuité d’activité, pas seulement la réparation. L’immobilisation est l’ennemi numéro un.

- Complexité systémique : Des technologies comme les freins pneumatiques ou les boîtes robotisées n’ont pas d’équivalent sur les voitures et demandent des compétences spécifiques.

- Responsabilité réglementaire : Chaque intervention est tracée et engage la responsabilité du transporteur, avec des contrôles légaux beaucoup plus stricts.

Au-delà de la taille : une divergence de philosophie et d’enjeux économiques

La première distinction fondamentale réside dans la finalité même de la maintenance. Pour un automobiliste, une réparation vise à restaurer l’usage personnel de son véhicule. Pour une entreprise de transport, la maintenance d’un camion est un investissement stratégique visant à garantir sa rentabilité et la continuité de son activité. Chaque composant est un maillon d’une chaîne de valeur.

Le coût de l’immobilisation d’un poids lourd dépasse de loin le simple prix de la pièce ou de la main-d’œuvre. Il englobe la perte directe de chiffre d’affaires, les pénalités de retard contractuelles et l’impact dévastateur sur toute la chaîne logistique. Un camion à l’arrêt n’est pas un désagrément ; c’est un centre de profit qui se transforme en centre de coût. C’est pourquoi la gestion proactive de la flotte passe par le choix de partenaires experts, et la première étape est souvent d’obtenir plus d’informations sur leurs capacités.

Quel est le véritable coût de l’immobilisation d’un camion ?

Au-delà de la réparation, il inclut la perte de chiffre d’affaires, les pénalités de retard client et les ruptures dans la chaîne logistique, transformant un simple désagrément en une perte financière majeure.

Cette pression économique a favorisé l’émergence d’une approche plus sophistiquée que la simple maintenance préventive (changer une pièce après un certain kilométrage). Les camions modernes sont équipés de systèmes télématiques qui permettent une maintenance prédictive : le véhicule « communique » ses besoins à l’atelier, analysant l’usure en temps réel pour anticiper les pannes. Une stratégie bien menée peut aboutir à une réduction de 20% du coût total de possession (TCO).

Les loueurs veulent garantir la disponibilité optimale de leur parc et garder un œil, à distance, sur l’entretien des véhicules en cours de location. Ils espèrent ainsi réduire de près de 20 % le coût total de possession des flottes.

– Flotauto, Magazine Flotauto – Maintenance prédictive

Le tableau suivant illustre la différence d’approche entre ces deux types de maintenance.

| Critère | Maintenance préventive | Maintenance prédictive |

|---|---|---|

| Base de décision | Kilométrage ou durée fixe | Données en temps réel |

| Efficacité | Remplacement parfois inutile | Intervention au bon moment |

| Réduction d’immobilisation | Standard | 30 à 50% selon McKinsey |

| Coût global | Coûts fixes élevés | Optimisation des dépenses |

Certaines flottes, comme le rapporte un retour d’expérience de l’entreprise Chimirec, planifient même leurs cycles de maintenance en fonction de la durée de vie du véhicule en crédit-bail, qui peut dépasser quinze ans pour des équipements spécialisés.

Ces systèmes qui redéfinissent les règles de l’entretien

La complexité technologique d’un poids lourd est sans commune mesure avec celle d’une voiture. Plusieurs systèmes critiques n’ont pas d’équivalent dans le monde de l’automobile et exigent des connaissances pointues. Une étude montre que 41% des flottes utilisant l’IoT constatent une amélioration de la maintenance prédictive, signe de cette sophistication croissante.

Pourquoi le freinage pneumatique d’un camion est-il si différent de celui d’une voiture ?

Il utilise de l’air comprimé au lieu d’un fluide hydraulique. Ce système, plus puissant et fiable pour de lourdes charges, nécessite un entretien spécifique : gestion du compresseur, purge de l’humidité et recherche de fuites d’air.

Le système de freinage pneumatique en est l’exemple parfait. Alors qu’une voiture utilise un circuit hydraulique fermé, un camion génère sa propre force de freinage via un compresseur d’air. Ce système inclut des réservoirs, des valves et un dessiccateur pour éliminer l’humidité. L’entretien ne se limite pas à changer des plaquettes ; il impose une recherche constante de fuites, la purge des réservoirs et le contrôle de la pression, des gestes inconnus de l’entretien automobile.

Ce tableau détaille les interventions clés sur un système de freinage pneumatique.

| Composant | Fonction | Fréquence d’entretien |

|---|---|---|

| Compresseur | Génération d’air comprimé | Vérification mensuelle |

| Dessiccateur | Élimination de l’humidité | Remplacement cartouche annuel |

| Réservoirs d’air | Stockage air comprimé | Purge quotidienne |

| Cylindres de frein | Actionnement des freins | Inspection trimestrielle |

Au-delà du moteur, dont l’entretien des moteurs diesel partage certaines logiques, la chaîne cinématique d’un camion est un monde en soi. Les boîtes de vitesses robotisées, comptant jusqu’à 16 rapports, les ponts et les différentiels sont conçus pour supporter des couples titanesques qui exigent des lubrifiants spécifiques et des diagnostics électroniques avancés.

La suspension pneumatique est un autre système clé. Elle ne sert pas qu’au confort : elle assure le maintien de l’assiette du véhicule quelle que soit la charge, protège la cargaison des vibrations et contribue activement à la sécurité routière. Son diagnostic et sa réparation requièrent une expertise en pneumatique et en électronique.

Avant toute intervention, une inspection rigoureuse est nécessaire pour garantir la sécurité et la performance de ces systèmes critiques.

Check-list de contrôle du système pneumatique

- Étape 1 : Inspecter efficacement les freins pour déceler les défectuosités

- Étape 2 : Vérifier la méthode de rattrapage de jeu des régleurs automatiques

- Étape 3 : Contrôler l’absence de fuites dans le circuit pneumatique

- Étape 4 : Tester la réserve d’air après actionnements répétés

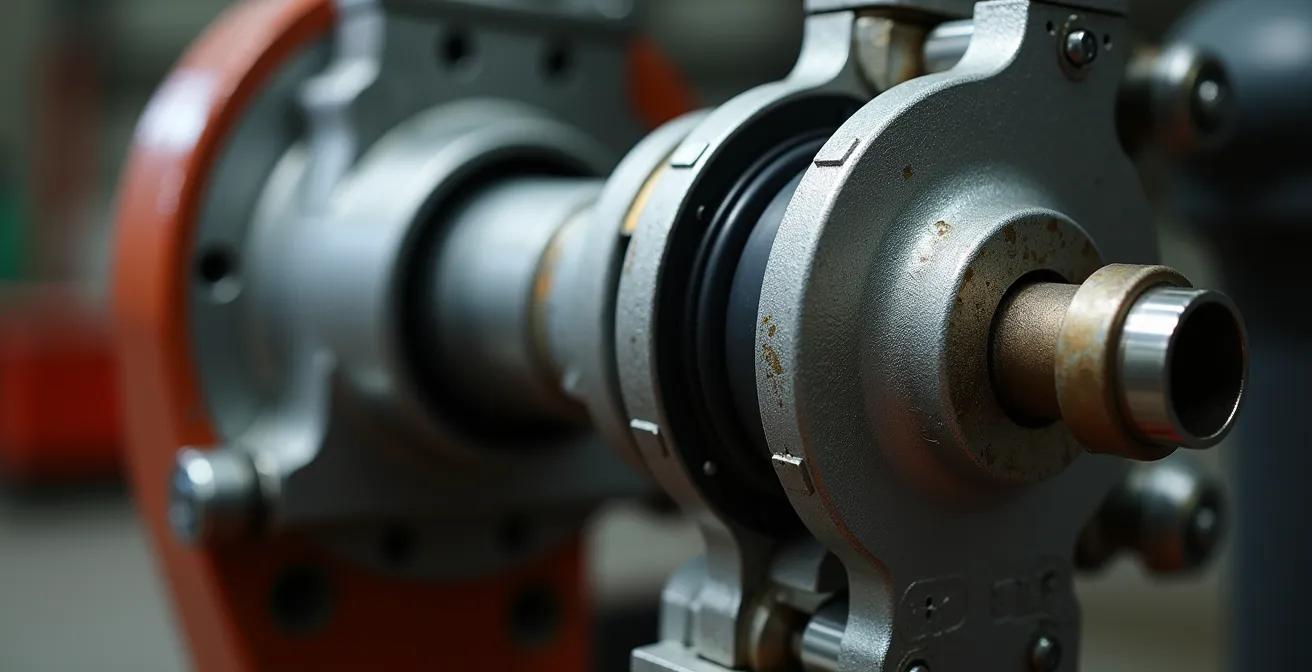

La précision mécanique de ces composants est cruciale pour la sécurité globale du véhicule.

Cette vue rapprochée montre la complexité d’un simple cylindre de frein, illustrant pourquoi sa maintenance va bien au-delà d’une simple vérification visuelle.

La traçabilité réglementaire, une responsabilité à chaque intervention

Contrairement à une voiture, chaque acte de maintenance significatif sur un poids lourd doit être méticuleusement consigné dans un carnet d’entretien officiel. Ce document n’est pas une simple suggestion ; il engage la responsabilité pénale et civile de l’atelier et du transporteur en cas d’accident. La traçabilité est la pierre angulaire de la sécurité dans le transport routier.

L’entretien est directement lié à des obligations légales strictes, bien plus contraignantes que pour un véhicule léger. Le contrôle technique poids lourd est annuel (contre deux ans pour une voiture) et l’inspection du tachygraphe, l’appareil qui enregistre les temps de conduite et de repos, est obligatoire tous les deux ans. Ces contrôles sont exhaustifs et tout manquement peut entraîner l’immobilisation du véhicule.

Le contrôle technique des véhicules lourds est défini par l’arrêté du 27 juillet 2004 modifié. Ces arrêtés fixent notamment les modalités des contrôles techniques, les modalités d’agrément des centres et des contrôleurs.

– Ministère de la Transition écologique, Site officiel du gouvernement

Une maintenance inadéquate a des conséquences directes sur la conformité légale. Un simple réglage défaillant des freins, une usure excessive des pneus ou un phare mal orienté peuvent être des motifs de contre-visite, voire d’immobilisation immédiate par les forces de l’ordre lors d’un contrôle routier. En 2024, malgré un niveau d’exigence élevé, on observait un taux de contre-visite de 10,97% en 2024 sur plus d’un million de contrôles.

L’environnement du contrôle technique poids lourd est lui-même un indicateur des enjeux de sécurité et de conformité.

Cette vue d’un centre de contrôle illustre l’espace et l’équipement nécessaires pour inspecter rigoureusement ces véhicules, soulignant le fossé avec un centre de contrôle pour voitures.

À retenir

- La maintenance poids lourd est guidée par la rentabilité, où l’immobilisation est une perte financière directe.

- Des systèmes comme les freins pneumatiques et la télématique n’ont pas d’équivalent dans le secteur automobile.

- Chaque intervention est tracée et soumise à des réglementations strictes (contrôle technique annuel, tachygraphe).

- Le métier a évolué de mécanicien à technicien-système, maîtrisant mécanique, électronique et informatique.

Du mécanicien au technicien-système : l’arsenal de compétences et d’outils

L’image du mécanicien les mains dans le cambouis est aujourd’hui incomplète. Le technicien poids lourd est un professionnel polyvalent qui doit maîtriser la mécanique pure, mais aussi l’hydraulique, la pneumatique et surtout une électronique de plus en plus sophistiquée. La gestion du multiplexage (communication entre les différents calculateurs) est devenue une compétence centrale.

L’environnement de travail a suivi cette évolution. Aux côtés des fosses et des ponts élévateurs capables de soulever des dizaines de tonnes, l’outil le plus important est devenu la « valise » de diagnostic. Ces logiciels, bien plus complexes que leurs homologues automobiles, permettent de lire des milliers de codes d’erreur, de piloter des systèmes entiers et de reprogrammer des calculateurs.

Cette évolution des compétences est nécessaire pour faire face aux nouvelles technologies embarquées.

| Domaine | Compétences traditionnelles | Nouvelles compétences 2024 |

|---|---|---|

| Mécanique | Moteur, transmission | + Systèmes hybrides/électriques |

| Diagnostic | Outils manuels | Valises électroniques complexes |

| Pneumatique | Freinage hydraulique | Systèmes pneumatiques/ABS/ESP |

| Électronique | Circuits basiques | Multiplexage, calculateurs multiples |

| Données | Carnet papier | GMAO, télématique, cloud |

L’expertise du technicien est au cœur du processus de diagnostic moderne, alliant savoir-faire manuel et analyse de données.

Ici, le technicien n’est pas un simple exécutant mais un analyste qui interprète les données pour poser un diagnostic précis, évitant des remplacements de pièces inutiles et coûteux.

Enfin, la maintenance s’inscrit dans un écosystème plus large. Le technicien interagit avec le gestionnaire de flotte, qui utilise des logiciels de GMAO (Gestion de Maintenance Assistée par Ordinateur) pour planifier les interventions et suivre le coût total de possession de chaque véhicule. Cette filière technique attire d’ailleurs de nombreux jeunes, avec 5 628 jeunes en formation dans ce secteur, dont 58% en alternance. Comme le souligne DAF Conseil, un centre de formation spécialisé, se former aux nouvelles technologies est une nécessité pour maintenir un haut niveau de qualification technique.

En définitive, l’entretien d’un camion lourd est une discipline qui fusionne expertise mécanique, compétences numériques et sens aigu des responsabilités économiques et légales. C’est un métier de haute technologie, essentiel au bon fonctionnement de notre économie. Pour approfondir d’autres aspects de la mécanique, vous pouvez explorer des guides auto dédiés.

Questions fréquentes sur l’entretien d’un camion lourd

Quelle est la périodicité du contrôle technique pour un poids lourd ?

Le contrôle technique doit être réalisé 1 fois par an pour les véhicules de transport de marchandises. Pour les véhicules de transport public de personnes, il doit être effectué tous les 6 mois.

Quelles sont les sanctions en cas de défaut de contrôle technique ?

Le défaut de contrôle technique constitue une contravention de niveau 4. L’amende peut aller de 90 à 750 euros selon le délai de paiement.

Qu’est-ce que la maintenance prédictive et comment fonctionne-t-elle pour un poids lourd ?

La maintenance prédictive utilise des capteurs (télématique) pour surveiller l’état des composants du camion en temps réel. En analysant ces données, elle anticipe les pannes avant qu’elles ne surviennent, permettant de planifier les interventions au moment optimal, de réduire l’immobilisation et d’optimiser les coûts.